日本の各地それぞれの土地で、昔から受け継がれ、親しまれてきた伝統工芸をご紹介していくシリーズ、みちのく(東北)編です。

東北地方は工芸品が特に多いと言われています。

それは東北地方は農業が盛んで、冬季の雪で農作業ができなくなるために副業として工芸が盛んになったということなのですが、今回は100年以上の歴史があり、今日まで技術が受け継がれてきたものをご紹介します。

青森県

津軽塗(つがるぬり)

江戸時代中期の1642年(寛永19年)に参勤交代制が成立してから上方や江戸の文化が各地に伝わるようになり、弘前藩の第四代藩主・津軽信政公(1646-1710年)のもと、産業の振興のために塗師の池田源兵衛を呼びよせ、誕生したと言われています。

1873年(明治6年)に開催されたウィーン万国博覧会に、青森県が「津軽塗」の名前で漆器を出展し、そこから津軽塗という呼び名になりました。

津軽ヒバの素地に布を貼り、そこに漆を数十回も塗り重ねて研磨を施す工程を繰り返しすことで丈夫で厚みのある漆器がつくり出されます。

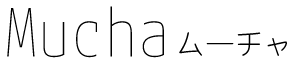

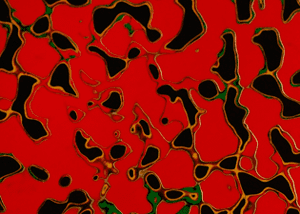

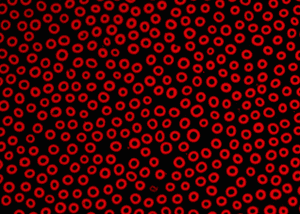

卵白を入れた漆で斑点模様をつけた代表的な「唐塗(からぬり)」、小紋のような模様が特徴の「七々子塗(ななこぬり)」、炭粉と黒漆を用いる「紋紗塗(もんしゃぬり)」、高度な技術が必要な「錦塗(にしきぬり)」などがあります。

特徴としてはとにかく丈夫。

実用性が高い一方で、つややかでとても美しいです。

幼少の頃、お客さんがいらした際にこの津軽塗のお盆にお茶受けを入れて出しており、お手伝いの際に何度か落としたことがありましたが、傷ひとつつかなかったことを覚えています。(母が大事にしていたので、かなり怒られましたが。)

下記の製作工程はかなり端折っていますが、実際の制作工程は50工程にも及びます。

制作工程(唐塗の場合)

- 1.下地

- 木地の形や表面を整えた後、漆を塗り木地固めをする。 木地の割れ・狂いなどを防ぐため布着せ(布を糊漆で貼る)をし、漆に米糊・地の粉、または砥の粉を混ぜ合わせた漆を繰り返し塗布し、研ぐ。

- 2.仕掛け

- 模様となる黒の仕掛漆をつけ、乾燥させる。

- 3.塗掛・彩色・呂塗

- 色漆を全面に塗り、塗掛の上に彩漆を散らす。その上に黒の漆を塗る。

- 4.研ぎ

- 5.炭はぎ下・炭はぎ

- 摺り漆で固め、炭などを使って研磨する。

- 6.仕上げ

岩手県

南部鉄器(なんぶてっき)

江戸時代中期に「茶の湯」の発展とともに誕生した伝統工芸品で、主に岩手県盛岡市周辺でつくられている鋳物です。(当時は南部藩という名だったため、南部鉄器と名付けられました。)

現在の南部鉄器には、伊達藩領の水沢市(現在の奥州市)でつくられていたものも含まれており、アメリカやヨーロッパ、アジア諸国などにも輸出されています。

さびにくく長持ちし、鉄なので熱が均一に伝わり、保温性に優れています。

また表面積を増やすためにつけられた独特のあられ文様が特徴のひとつ。

現在は色をつけたのではなく、鉄の化学反応でできたピンク色の鉄器もあり、とてもかわいらしいです。

鉄びんで湯を沸かし沸騰させると、カルキが鉄びん内で除去され、また鉄分が溶けだします。

お湯に含まれる鉄分の量は、アルミやステンレスと比べて約15〜19倍にもなるんです。

実は私も愛用しています。

鉄製のため、すぐに錆びてしまいますので、湿気の少ないところ(風通しの良いところ)に置き、鉄瓶の中に湯や水を入れたままにしないようにしましょう。

(お湯を捨てたあと、ちょっとだけ空焚きするのがおすすめです。)

制作工程

- 1.木型づくり

- デザインのとおりに実寸大の図面を引き、厚さ1.5ミリほどの鉄板に写し、切り抜いて木型をつくる。

- 2.鋳型制作

- 鉄瓶の大きさに合った素焼きの型に鋳物砂と粘土汁を混ぜ、挽型板を回して型をつくる。

- 3.紋様捺し・肌打ち

- 真鍮の棒の先を円錐形に尖らせた霰棒で文様を捺す。

- 4.型焼き

- 完全に乾かした後、約1300度の炭火で焼く。

- 5.中子づくり

- 1の木型より2mmほど(鉄器の厚さぶん)小さく制作した中子用の木型をつくり、川砂と粘土を混ぜ合わせた土をつめる。 完全に乾かし、炭の粉を塗る。

- 6.鋳込み

- 電気炉で1,400℃~1,500℃に鉄を溶かし、「湯汲み(ゆぐみ)」と呼ばれる柄杓で鋳型に流し込む。

- 7.釜焼き

- 鋳型から取りはずし、鉄器の中子も取り除き、約800度の炭火で30~40分程度蒸し焼きをして、酸化皮膜をつける(錆び止め処理加工)。

- 8.着色・仕上げ

- 鋳ばりを取ったのち、約250℃に加熱して表面に漆を焼きつけ、「おはぐろ(鉄片を漬けた酢酸鉄溶液に茶汁を混ぜ合わせた汁)」を刷きつける(錆び止め処理加工)。 その後、布で拭き上げる。

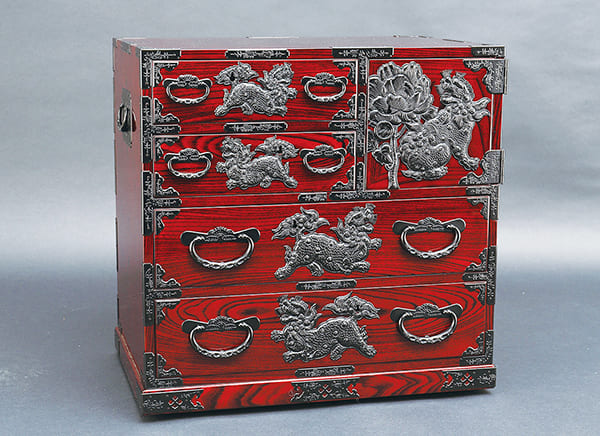

岩谷堂箪笥(いわやどうたんす)

岩谷堂とは現在の奥州市江刺区の昔の地名で奥州市、盛岡市でつくられています。

もともと平泉が藤原氏によって繁栄していた時代に藤原清衡(1056-1128年)が産業奨励を推し進めていたため、鋳金や木工などの工芸は盛んだったそうです。

そして1780年代、岩谷堂城主である岩城村将が、経済改革のために木工品の商品化に力を入れ、階段箪笥、車付きの箪笥などをつくり始めました。

欅や桐などを用い、漆が塗られた堅牢な箪笥で、美しい彫刻が施された金具が特徴です。

金具はタガネを使って手彫りでつくる「手打ち金具」と「南部鉄器」の2種類があります。

重厚なイメージとともに、出てくる言葉は「かっこいい」。

お屋敷のようなお宅に遊びに行くと必ずと言っていいほどありまして、特に鍵がかかる引き出しがある(鍵とその鍵穴は南部鉄器)のがとてもそそられました。

制作工程

- 1.木地づくり

- 何年も自然乾燥させた木材をカットし(木取り)、組み立てる。

- 2.漆塗装

- 拭き漆塗りと透明な木地呂塗りを何度も繰り返す。

- 3.金具つけ・仕上げ

秀衡塗(ひでひらぬり)

平安時代の奥州藤原氏のもとで始まったもので、藤原秀衡(-1187年)が平泉周辺で採れる漆と金を使い、漆器をつくるように命じたとのこと。

地元原産の漆と金をふんだんに使った漆器で、岩手県平泉町周辺でつくられています。

つやつやした美しい漆に、金箔による菱形を組み合わせた有職文様(ゆうそくもんよう)、漆によって描かれた草花の秀衡文様などのデザインが特徴です。

黒、赤、金が基調となっているので、漆本来の美しい艶を味わうことができます。

金箔を使用しているからでしょうか、お正月など、特別な時に使われているのをよく見かけます。

制作工程

- 1.木地づくり

- 素材となるトチ・ケヤキなどの木を乾燥させ、口縁部は「内すぼまり」、身部は「丸み」をつけ、高台部は、「末広がり」とする「秀衡型」に切り出していく。

- 2.下地づくり

- 本堅地下地は布着せをした後、地の粉を用いた「地付け」、地の粉と砥の粉を混ぜあわせたものを用いた「切り粉付け」、「さび付け」をする。

- 3.漆塗り

- 4.加飾・箔貼り

浄法寺塗(じょうほうじぬり)

最大の国産漆生産地である今の二戸市に728年(神亀5年)に建立された天台寺の僧侶たちの、日々使うための食器づくりのために漆工技術が伝えられ、つくった器がはじまりと言われています。

その器を参拝者に譲ったり、浄法寺町の市で販売したことから広がり、加えて漆器製造が盛んになったそうです。

浄法寺塗は岩手県北部を支配していた豪族「浄法寺氏」の名前に由来しています。

ほとんどが黒、本朱(ほんしゅ)、溜色(ためいろ)といった無地の単色で、柔らかな艶の質感で素朴な味わいがあります。

飽きのこないシンプルなデザインですが、菱形の金箔を使い漆絵でデザイン化した草花を描いたものもあります。

浄法寺の漆は伸びが良く、硬化すると堅い膜になるので、丈夫で長持ちするのが特徴。

日常使いの漆器で、暮らしの中で使われる食器として制作・使用されており、使い込むほどに味わい深いつやが増してきます。

制作工程

- 1.木地づくり

- ケヤキ、ホオ、トチ、ブナなどの木を乾燥させ、切り出し。

- 2.下地づくり

- 精製漆と炭粉を用いた「蒔地下地」と精製漆を塗付して水研ぎをする「漆地下地」を行う。

- 3.漆塗り

- 4.加飾

- 加飾する場合は「漆絵」、「粉蒔絵」または、「南部箔絵」を施す。

宮城県

宮城伝統こけし

奈良時代に国家安泰を願って称徳天皇により陀羅尼経(だらにきょう)を納める百万基の入れもの、「百万塔」がつくられ、その百万塔が最古のこけしと言われています。

その後、近江国で惟喬親王(844-897年)がろくろ挽きの技術を伝え、指導を受けた木地師達が日本各地に移り住み、お盆やお椀などをつくるかたわらにつくった木地玩具がこけしのはじまりで、安土桃山時代に東北地方にも木地師が住むようになり、そこでこけしがつくられるようになったとのこと。

宮城伝統こけしには「鳴子(なるこ)こけし」、「作並(さくなみ)こけし」、「遠刈田(とおがつた)こけし」、「弥治郎(やじろう)こけし」、「肘折(ひじおり)こけし」の5つの系統があり、形・顔立ち、デザインにそれぞれ特徴があります。

こけしに描かれている顔は、師匠伝来のもので職人から職人へ受け継がれてきたそれぞれのこけしの表情なのです。

そして原木の木取りから描彩、仕上げまでの工程を一人で行います。

祖母が制作していたこけしとは全く違う顔立ちとデザインだったため、初めて見た時にはその華やかさに驚きました。

子供の頃、体験教室で鳴子こけしに似せた絵柄で描いたこけしが未だにあります。

首をもって回すことで「キュッ」と鳴るのは、特殊なはめ込み方式による鳴子こけしだけの特徴です。

制作工程

- 1.玉切り

- ミズキ・カエデ・サクラなどの木の皮を剥き、6ヶ月~1年自然乾燥させたたものを適度な大きさに切る。

- 2.木取り

- 玉切りしたもののさらに余分な部分を切る。

- 3.荒挽き、頭挽き、胴挽き

- ろくろを回転させて頭の部分、胴の部分をかんなで削る。

- 4.磨き

- サンドペーパーなどで磨く。

- 5.絵付け

- 顔や絵柄を描く。

- 6.仕上げ

- 艶を出すために溶かしたろうを塗りつける(蝋引き)。

雄勝硯(おがつすずり)

石巻市(雄勝町)、仙台市の伝統工芸品で、起源は室町時代頃。

江戸時代に入り、雄勝硯を伊達政宗に献上したところ、とても称賛され、褒美を授ったと言われています。

伊達政宗(1567-1636年)が非常に気に入ったため、伊達藩のお抱えの産業となり、手厚い保護を受け発展してきました。

黒色硬質粘板岩でつくられる雄勝硯は、光沢のある漆黒で美しい天然の石肌模様があり、墨がすりやすく、色の出もよいという使いやすさと圧縮や曲げに強く、吸水率が低いという黒色硬質粘板の耐久性の強さが人気です。

東京駅丸の内駅舎の瓦にも使用されています。

仕上げの方法は、漆(うるし)を使って美しいつやを出す「つや出し仕上げ」、「漆巻き」のあとに焼くき、つやを消す「焼き仕上げ」、漆の代わりに墨を使って仕上げる「墨引き仕上げ」の3種類あり、いずれの方法も硯の耐久性が高まります。

石の模様がとても美しいので、とても楽しみに体験教室に行ったところが、おそらく機械でつくられたとおもわれる硯に、文様を彫るという、残念だった思い出があります。(もう数十年前の話ですが。)

保温性も高いため、現在は硯以外にもテーブルウエアなどもつくられています。

制作工程

- 1.採石・切断

- 原石を採石し、必要な大きさにカットする。

- 2.砂すり

- 原石を円盤状の回転すり盤機の上にのせ、そこに川砂と水を流し込み、滑らかにする。

- 3.彫り

- 縁立て(硯の縁となる部分の輪郭をつくる)、荒彫り(全体の大まかな形をつくる)、仕上げ彫りの三段階に分け彫る。

- 4.磨き

- 中磨き、外磨き、仕上げ磨き三段階に分けて砥石・耐水ペーパーで磨く。

- 5.仕上げ

鳴子漆器(なるこしっき)

漆は大崎市の周辺の主要産物のひとつで、江戸時代の1624年(寛永元年)から1643年(寛永20年)に起ったと伝えられています。

岩出山藩3代城主伊達弾正敏親が、塗師の村田卯兵衛と蒔絵師の菊田三蔵を修行のために京都へ派遣。

その後、京漆器の技術を学んだ二人は鳴子へ戻り、鳴子漆器の振興を図ったと言われています。

鳴子漆器の特徴は、木目を生かした「木地呂塗(きじろぬり)」と呼ばれる技法です。

飴色の透明な漆を用いる木地呂塗で造られた漆器は、使えば使うほど美しい木目が浮かび上がります。

また、透明な漆を刷り込む「拭き漆塗」や、紅色の光沢が美しい「紅溜塗(べにためぬり)」、独特の墨流しの技法による「龍文塗」などがあります。

もともと厚みのある木地に漆を何重にも重ねて塗られているので、とても丈夫です。

器としてよく使われますが、紅色の鮮やかさとしっとりとした美しさがとても印象的です。

制作工程

- 1.木地づくり

- ケヤキ、トチ、ブナ、ホオ、カツラ、スギ、ヒノキなどの原木を充分に乾燥させ、サイズに合わせて「木取り」を行う。

- 2.荒挽き・成形

- 大まかな形に挽き、さらに成形する。

- 3.錆付け・錆び研

- 水と練り合わせて造られる「錆下地」を木地の表面に塗り、強度を上げる。乾燥させたあと水を使って研ぐ。 この工程を何度か繰り返す。

- 4.中塗・中研

- 中塗漆を塗り、乾燥後、表面を研ぐ。

- 5.上塗・加飾

- 最終の上塗りをしたのち、加飾を施す。

仙台箪笥(せんだいたんす)

江戸時代末期、仙台藩の武士たちが、内職仕事として箪笥を制作、自らの刀や羽織・裃などを保管するために日々の生活財としてて用いられており、鉄の飾り金具がつき、かつとても華やかだったことから、明治時代から大正時代中期には海外にも輸出されていました。

素材はケヤキや栗などで、その木目が美しく浮かびあがった漆塗りと龍や唐獅子・牡丹などをモチーフにした豪華な鉄の打ち出し飾り金具が特徴です。

塗りの技法としては「拭き漆塗り(ふきうるしぬり)」、「木地呂漆塗り(きじろうるしぬり)」、「朱色漆塗り」の3種類あり、木材のみで箪笥を組み立てる「指物師(さしものし)」と、杢目(もくめ)の美しさを浮き上がらせる塗りを施す「漆塗り職人」、鉄板から繊細な文様を打ち出す「彫金手打金具職人」の3種の職人技によって作られる美しい重厚な箪笥です。

初めて見た時の、とても赤くて派手でパンチが強い!と、驚いた記憶がいまだに残っています。

制作工程

- 1.大割・小割

- 原木を丸太のまま3~4年保存し、大割りしたのちにまた15年ほど自然乾燥させ、その後厚みが約24mmに切り、屋内で10年ほど乾燥させる。

- 2.木取り

- 必要な板材に切り取る。

- 3.組立

- 4.漆塗

- 5.手打ち金具製作・金具塗装

- 6.飾り金具つけ・仕上げ

いかがでしたでしょう。

私自身、馴染みの深い工芸品でしたが、気になるものはありましたか?

次回は秋田県、山形県、福島県の伝統工芸品をご紹介します。