日本の各地それぞれの土地で、昔から受け継がれ、親しまれてきた伝統工芸をご紹介していくシリーズ、みちのく(東北)編、その2です。

秋田県

樺細工(かばざいく)

日本国内で秋田県のみに伝承されている、山桜の樹皮を用いた工芸品です。

東北の家庭ではよく使われているものです。

1781-1788年(天明1-8年)に県北部の阿仁地方より、角館の武士・藤村彦六により技法が伝えられたのが始まりと言われています。

当初は下級武士の副業だったのですが、角館を治めていた佐竹北家によって推進され、地場産業として根付いていきました。

当時は印籠、眼鏡入、根付、胴乱(薬・煙草などを入れる容器)などが中心だったそうで、現在は茶筒・茶櫃等のお茶道具類、文箱、茶だんす、ブローチ、タイピンなどが代表的です。

樺とは山桜の樹皮のことで、万葉集の山部赤人の歌で山桜のことを「かには(迦仁波)」と書かれており、のちのち「かば(樺)」になった、といわれています。

茶筒などの円筒形のものをつくる「型もの」、お盆や箱物をつくる「木地もの」、磨いた樹皮を何枚も重ね貼りして厚みを出したのちに様々な形に彫刻する「たたみもの」という3つの技法があります。

また樹皮の種類にも、あめ皮、ちらし皮、ひび皮など10種類以上あり、それぞれ用途によって使い分けられています。

自然にできあがった模様を活かしているため、同じものはなく、まさに1点ものです。

樺細工は防湿、防乾に優れ、とても頑丈です。

さらに、エイジングで独特の光沢が増してきます。

制作工程(型もの)

- 1.樺削り

- 樺を大きさに合わせて裁断して水を湿らせて熱したコテをあてて蒸し、しごいて樺を柔らかくする。

- 2.にかわ塗り

- 薄く削った樺ににかわを塗り、乾燥させる。(細工をしやすくするため。)

- 3.仕込みの段取り

- 木型に巻きつけ、200度位に温めたコテを押しつけ円筒状にし、 3枚重ねて原型をつくる。

- 4.内樺入れ・口樺づくり・口樺着せ

- 内側ににかわを塗り、樺を貼りつけ、口樺(茶筒の蓋を取ったときに見える胴体の口部分)をつける。

- 5.胴貼り・天盛り

- 蓋と本体を切り離したあと、外側部分ににかわを塗り、コテを使って樺を巻きつけ、上下にも貼りつける。

- 6.仕上げ

- サンドペーパーで磨き上げる。

川連漆器(かわつらしっき)

約800年前の鎌倉時代(1185年頃-1333年)、湯沢市の城主となった小野寺重道の弟道矩が、1年の半分は雪に覆われてしまい、生業としてきた農業だけでは生活が困窮していた農民たちに漆塗りの内職と与えたことが始まり言われています。

17世紀半ばには漆器づくりが始まり、江戸時代後半には、椀や膳、重箱などの日用品が幅広く作られ、「沈金(ちんきん)」や「蒔絵(まきえ)」の加飾も施されるようになりました。

木地にはお椀などの丸物にはブナやトチを、重箱などの角物や丸盆などの曲物にはホウ、シナ、スギ、ヒバなどが使われており、丸物の木地を製作する職人は挽師、角物・曲物の木地を製作する職人は指物師と呼ばれています。

独自の特徴は、塗りの下地づくりにおいて、生漆の代わりに柿渋汁、地の粉の代わりに炭粉を使っていることです。

これによりコストが抑えられるので手頃な価格で提供でき、なおかつ丈夫な漆器となります。

また、器の原型をつくったあと、煙で燻してゆっくりと乾燥させる「燻煙乾燥(くんえんかんそう) 」 を行い、木材の狂いや歪みを減らしています。

さらに煙の成分と木材のたんぱく質が結合することで木質の強度が上がり、防腐や防虫の効果に繋がるのだそう。

漆の流れ方を予測しながら、光沢を活かして上塗りの漆を塗ったままで仕上げる「花塗り」の技法が用いられています。

仕上げの研磨を施さないので、豊かな曲線と漆の持つやさしくふっくらとした質感が生まれます。

制作工程

- 1.木取り・荒挽

- 原木をおおまかな寸法に切り取り、ロクロで内側両面を挽き上げる。

- 2.煮沸・燻煙乾燥

- 煮沸して木渋を取り除いた後、1ヶ月間、燻煙しながら乾燥させる。

- 3.仕上げ挽き

- ロクロの台座に取り付けた合型(ならい式)に添ってかんなを移動させて挽き上げる。

- 4.下地づくり(地炭つけ・柿とぎ・地塗り)

- 柿渋と炭粉を混ぜたものを塗り(地炭つけ)、乾燥させて研いだ後、柿渋を塗り更に研ぐ(柿研ぎ)。 その後生漆を塗る(地塗り)。柿研ぎと地塗りを5〜6回繰り返す。

- 5.中塗・本塗

- 中塗で繰り返し漆を塗っては研ぎ、本塗りは研がずに仕上げる花塗りを行う。

- 6.加飾

- 沈金や蒔絵を施す。

大館曲げわっぱ(おおだてまげわっぱ)

曲げわっぱの始まりは奈良時代(710-794年)と言われていますが、盛んにつくられるようになったのは1600年以降で、当時の大館城主佐竹義宣(1570-1633年)が領内の豊富な森林資源を利用して、下級武士たちに副業として曲げわっぱの制作を奨励し、発展しました。

弾力性に富んだ天然の秋田杉の柾目を薄く剥いで、独自の技術で曲げ輪をつくり、山桜の樹皮で縫い留めします。

きれいに揃った上品な木目が活かされ、シンプルではありますが、とても美しいです。

軽いうえに弾力性に富み、また吸湿性があるのでご飯やおかずが長持ちするという特性があります。

組み立てる際の重ねる接合部(曲げ輪重ね)には、「鉢巻きかけ」、「帯かけ」、「重ね合せ」と呼ばれる技法でつなぎ合わせ、「平底」、「上げ底」、「しゃくり底」などの底板を入れます。

使い始めはぬるま湯に数回通し、風通しのよい場所で乾かします。

できれば製品を傷つけてしまうので金属のスプーンやフォークなどの使用を避け、使用後はなるべく早く、洗剤や漂白剤、たわしを使わずにお湯で洗い、しっかりと乾燥させることが長持ちさせるポイントです。

制作工程

- 1.部材取り

- 木の年輪に対して直角になる柾目に板材に切り出す。

- 2.はぎ取り・煮沸

- かんなを使って、薄く剥ぎ、水にしっかり浸水させたのち、80℃で煮沸し、柔らかくする。

- 3.曲げ加工・乾燥

- 板を手作業で型に合わせて曲げていく。輪になる場合は重ね合わせ部を仮止めする。 型から抜き、7~10日ほど乾燥させる。

- 4.接着・桜皮とじ

- 板の端を小刀で内側に削る「ツマ取り」をして接着させ、目通し錐で穴を開け、水を含ませた桜の木皮を縫い留める。

- 5.底入れ

- ろくろで溝をつくり、底板をはめこみ接着する。

- 6.塗り

- 内側に漆を塗る場合は「花塗り」もしくは「しばき塗り」を施す。 しばき塗り:柿渋を用いる「渋塗り」をした後、透漆で上塗りをする技法。

- 7.仕上げ

- ヤスリで全体を滑らかにする。

秋田杉桶樽(あきたすぎおけたる)

大館市、能代市周辺でつくられている桶や樽です。

江戸時代に当時の秋田藩主から奨励され、産業として定着し、大規模に生産されるようになりましたが、秋田城址で15~16世紀のものとみられる桶と榑の底板、取手類が発掘され、平安後期頃からつくられていたことがわかっています。

素材には秋田杉を使い、職人の手によってひとつひとつ制作され、形は昔も今もほぼ変わりません。

柾目の材料を使い、竹や銅製の箍(たが)を嵌めて仕上げた蓋のない製品を「桶」と呼び、板目の材料を使った蓋のある製品を「樽」と呼びます。

何といっても秋田杉の香りと吸水性に富み、また湿気に強く収縮が少ないため、狂いが生じにくいのも特徴です。

制作工程

- 1.木取り

- 秋田杉の丸太を中心から扇形に割り、柾目板と板目板の木片(くれ)をつくる「寸甫割り(すんぽわり)」を行い、90~100日間、自然乾燥させ、さらに30日間、人工的に乾燥させる。

- 2.銑(せん)かけ

- 「ウマ」と呼ばれる作業台にまたがり、銑(せん)という両手持ちの刃物で木片を寸法にあわせて削っていく。

- 3.正直突き

- 正直(しょうじき)という大きなかんなで木片を削り、「けがた」という手製の定規で形と角度を整える。 幅が違うが、17枚~18枚でピタリと桶の形になるように仕上げる。

- 4.くれ仕立て

- くれを竹釘(たけくぎ)で止めながら継ぎ合わせ、仮たがをはめて桶の形を整える。

- 5.かんな仕上げ

- 両足を桶で回しながら外丸かんな、内丸かんなを用いて内側と外側にかんなをかけ、表面を仕上げる。 罫引き(けひき)を使い、内側に底板を入れるための溝(蟻切り)を入れる。

- 6.たがかけ・底入れ

- 真竹で出来たたがをはめ、底板を入れて、当て木を添えて木づちでたがを打ち込み入念に締めていく。

山形県

山形鋳物(やまがたいもの)

平安時代後期、源頼義に同行した鋳物師が、山形市内を流れる川の砂や周辺の土質が鋳物の型づくりに適していることを発見し、その地に留まって鋳物づくりを始めたことによります。

南北朝時代にも鋳物師によって金具がつくられていた記録が残っており、本格的に発展したのは江戸時代から。

出羽三山参りが全国的に流行すると、日用品や仏像など、お土産品として人気を博しました。

さらに産地の規模が拡大、技術が発達するにつれ、鉄瓶や茶の湯釜などもつくられるようになりました。

「型挽き」と呼ばれる砂鋳型をつくり、砂鋳型にヘラを使って紋様をつくる「紋様押し」、きめ細かな肌にする「肌打ち」によって、独特な魅力が生みだされています。

山形鋳物は工芸鋳物は鉄製のものと銅合金(ブロンズ)のものがあります。

伝統に磨かれた独特の鋳型づくり、文様押し、肌打ち、漆仕上げ等伝統的技法により薄物で繊細な肌と形の正確さが特徴です。

鉄瓶や花器などの日用品から、農機具や機械部品、自動車部品、美術品やアクセサリーの美術工芸品まで、様々な製品がつくられています。

制作工程

- 1.型挽き

- 木材や樹脂、石膏などで完成品の形の「木型」をつくる。 「さね型」と呼ばれる丸い外枠に、木型を用いて上と下2つの型をつくり、山形でとれる砂や粘土で外型をつくる。

- 2.文様付け、環付け

- 持ち手部分の環(かん)を通す、「環付け」部分をつくり鋳型に埋め込む。 絵杖(えづえ)と呼ばれるヘラを使って模様を描く。

- 3.中子づくり・型焼き・型組み

- 内側の空間となる部分の型の「中子(なかご)」をつくり、自然乾燥させたのちに焼き固める。

- 4.注湯

- 約1,300℃〜1,500℃に熱した金属を小型の鍋に移し、鋳型へ流し込む。

- 5.ばらし・砂落とし・仕上げ

- 鋳型を壊し、鋳物をとり出し、砂を落としてやすりで整形する。

- 6.着色

- 火で焼きながら漆を塗り、着色する製品には茶汁などを塗る。

置賜紬(おいたまつむぎ)

置賜紬は米沢、長井、白鷹それぞれに伝わる異なる技法の紬の総称です。

米沢では江戸時代初頭から、織物の原料となる青苧(あおそ)や紅花が栽培されており、1601年には米沢藩主の上杉景勝(1555-1623年)がこれらを特産物として奨励、織物の原料として越後などに出荷するようになりました。

1776年には自給自足の織物産地を目指して、青苧を使った織物づくりを開始しましたが、藩政改革によって養蚕が盛んになると、徐々に絹織物へと移り変わりました。

さらに明治時代に入ると、養蚕が盛んであった白鷹、長井でも織物がつくられるようになり、絣(かすり)の高度な技術を習得、開発していきます。

大正時代から昭和初期にかけて、米沢の「草木染紬」や「紅花染紬」、模様が琉球紬と似ている長井の紬「米琉絣(よねりゅうかすり)」、白鷹の紬「板締小絣(いたじめこがすり)」が全国に知れ渡るようになり、1976年に、3地域合わせて「置賜紬」と統一されました。

いずれも先に糸を染める先染めの平織りで、自然の素朴な風合いが魅力です。

制作工程

- 1.紅花摘み・水洗もみ

- 7月上旬から中旬にかけて紅花の花摘みをし、水に浸しながら揉む。

- 2.発酵・紅餅づくり

- 紅の色素は約10倍の量に増えるため、紅花を乾燥させ、醗酵させる。 それを臼に入れて杵で突き、丸めて「紅餅(べにもち)」をつくる。

- 3.色素の溶出、染色

- 紅餅を灰汁に浸し、色素を溶かし出させ、糸を浸して染める。 そこに酸を加え、中和させて鮮やかな紅色にする。

- 4.糸とり

- 経(たて)糸、緯(よこ)糸となる糸を「水より」する。

- 5.絣板巻

- 絣の紋様に合わせて溝が彫った板染め専用の板に、経糸と緯糸を巻く。

- 6.板じめ・染色

- 糸を巻いた数十枚の板を重ね、上下に押木をあてがい仮締めをし、お湯をかけて板と糸をなじませたあと、本締めを行い、染料を板にかける。

- 7.製織

- 糸を乾燥させ、経糸と緯糸の模様を合わせながら織り上げる。

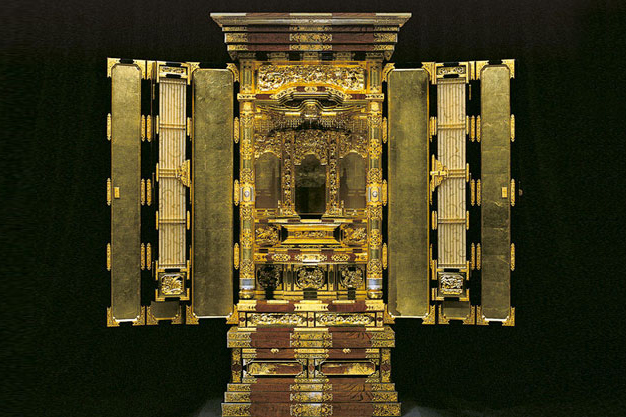

山形仏壇(やまがたぶつだん)

江戸時代中期、星野吉兵衛が江戸で木彫技術を学び、欄間、仏具等彫刻を業としたことが山形仏壇誕生のきっかけです。

もともと山形は森林資源に恵まれ、良質な漆が豊富だったため、2代目の吉兵衛広高が漆塗師、蒔き絵師、金工錺職人等を統合し、仏壇の制作を始めました。

主に山形市、天童市、尾花沢市、酒田市でつくられています。

明治期以降は、木地、宮殿(くうでん)、彫刻、金具、塗、蒔絵、箔押し・仕組の7工程に分かれた分業体制になりました。

木地の前面にケヤキ、センなどの木目板を貼り、木目を生かした塗りを施しています。

欄間や柱の装飾は天女や菊、鳥、唐草模様などの華やかなデザインで、黒色に着色した唐草模様に沈金を施した金具が使用され、肘木桝組みの宮殿は、とても美しい豪華なつくり。

豪華さと荘厳さが漂いながらも木や漆の温かみが感じられます。

制作工程

- 1.木地

- 材料を乾燥、木取りをし仏壇内、外廻りを仮組みする。

- 2.宮殿

- 宮殿に必要な細かな部材を組み合わせて、内陣に複雑な宮殿を仮組みする。

- 3.彫刻

- 木地、宮殿寸法にあわせ構図にしたがって、欄間や柱に彫刻する。

- 4.塗装

- 漆を塗って磨く工程を繰り返す。

- 5.金具

- 銅板または真鍮板に鏨(たがね)を使い、模様を彫り、錺金具をつくる。

- 6.蒔絵

- 丁寧に埃や塵を取り除き、漆で絵柄を描き、描いた図柄の上から金銀粉を蒔き入れる。

- 7.箔押・仕組

- 箔下塗りを施した部分に金箔を張る。 宮殿、 彫刻などを所定のところに組み付け完成。

天童将棋駒(てんどうしょうぎこま)

将棋は庶民にも浸透していた江戸時代後期、天童織田藩は財政立て直しのため、米沢藩から駒づくりの技を学び、武士たちに将棋駒の制作を副業として奨励したのが将棋駒をつくったきっかけです。

ツゲ、カエデを主な材料とし、漆で文字を描きます。

ツゲは木目の美しさと適度な堅さ、また、長年に渡って使い続けられる強度も兼ね備えています。

駒木地に文字を直接書いた「書き駒」、文字を彫って漆を塗った「彫り駒」、文字を彫り、溝に数回に分けて漆を入れ、木地の高さまで埋め込んだ「彫り埋め駒」、彫埋駒にさらに漆で盛り上げた「盛り上げ駒」があります。

私自身、将棋をすることはあまりなかったのですが、「王将」と描かれたこの天童将棋駒の置物を親戚の家でよく見かけたものです。

制作工程

- 1.駒木地づくり

- 板材を乾燥させ、駒のサイズに合わせて四角形に切り、駒の厚みに「小割り(こわり)」する。 その中から同じような木目模様の四角形を40枚選んだら、五角形の駒形に切り揃える。

- 2.字母紙貼り・彫り・目止め

- 字が書かれた紙を駒木地に貼りつけ、印刀で文字を彫る。 彫った溝に膠(にかわ)や柿渋(かきすぶ)などを塗る。

- 3.漆入れ

- 砥の粉(とのこ)と生漆(きうるし)で錆漆(さびうるし)をつくり、彫った部分を錆漆で埋める。 漆は乾燥すると沈着するため、錆漆で埋める工程を表面が平らになるまで繰り返す。

- 4.研出し(けんだし)・瀬戸引き

- 研磨紙で研出(とぎだ)し、その後、瀬戸引き(瀬戸物で表面を磨く)を行う。 この段階で工程を終了するのが「彫り埋め駒」。

- 5.盛り上げ(盛上げ駒)

- 蒔絵筆(まきえふで)を用いて幾重にも文字を重ねて浮き立つようにする。

羽越しな布(うえつしなふ)

しな布とはシナノキやコウゾ、葛などのから繊維を取り出し、糸をよって布状に織り上げたものです。

沖縄の「芭蕉布」や静岡の「葛布」とともに「三大古代織」に数えられており、平安時代に編纂された延喜式(えんぎしき)の貢物として信濃布が記されていることから、平安時代からすでに全国各地でしな布が織られていたと思われます。

隣り合う山形県鶴岡市関川と新潟県村上市雷(いかづち)で織られているため、羽前(山形県庄内地方)の【羽】と越後(新潟県)の【越】を取って名づけられました。

そしてこのしな布も冬季の貴重な収入源として受け継がれてきました。

木の皮を剥ぐことから始まる布づくりの工程は、全21行程ある最初の1行程目の「皮剥ぎ」以外全て女性の手作業で行い、およそ1年かけて初めて布になるのです。

特徴は、耐水性に優れ、丈夫な点。

そして自然の素朴な風合いと手触りが魅力です。

昔は穀物袋や濾し布、仕事着など家庭用品がつくられていましたが、現在はバッグや袋もの、財布や装飾雑貨、日傘などがつくられています。

制作工程

- 1.皮はぎ・乾燥

- 6月中旬から7月上旬にかけてシナノキを切り倒して枝を落とし、外皮をはぎ、中皮をとり出す。 最低1週間から十日、日光に当てて乾かした後、屋根裏部屋などに保管しておく。

- 2.しな煮

- 8月~9月に、乾燥した皮を一昼夜水に漬けて柔らかくする。 渦状に巻いた後に大釜で木灰と一緒に10~12時間かけてじっくりと煮て柔らかくする。

- 3.へぐれたて

- 釜から取り出し、水洗いをする。 両手でよく揉みほぐし、皮を1枚ずつ層ごとに剥がす。

- 4.しなこき

- 川の水で繊維だけを残すために石や木の棒でこする。

- 5.しな漬け・しなほし

- しなこきした皮を大きな桶に入れ、米糠と水に一昼夜漬け込んだのち、川の水できれいに糠を洗い流す。 それを軒先などに吊るして乾燥させる。

- 6.しな裂き(11月~12月)

- 湿り気を与えながら指先でしなを幅5mmほどに裂く、糸のようにする。 裂き終えたら束にして再び乾燥させる。

- 7.しな績み(11月~3月)

- 糸のつなぎ目に穴を開け、そこに糸を差し入れ、よりをかけて長い糸にする。

- 8.へそかき・しなより

- 糸を玉状にまとめ、糸車をつかってさらによりをかける。

- 9.機にかける(2月~3月)

- 糸を枠にかけ、へばと呼ばれる台を使い、ひとつの機分の縦糸をかけたあと、ちきりに巻き(お巻き)、その後1本の糸ずつ綜絖と筬に通す。 横糸はくだに巻く。

- 10.機織(2月~4月)

- 織り機の「腰機」や「高はた」で織り上げる。

福島県

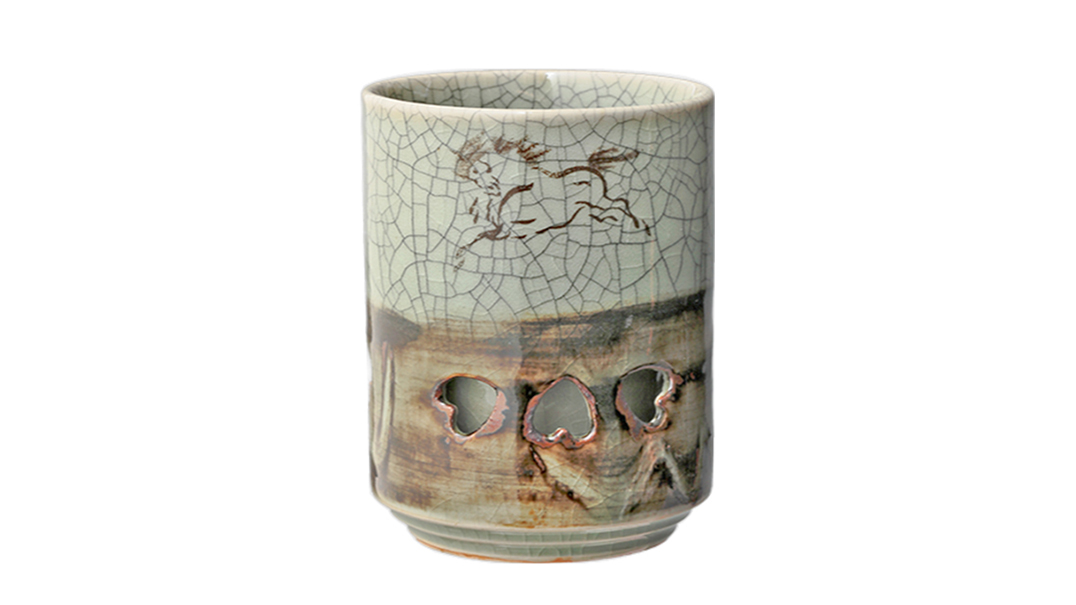

大堀相馬焼(おおぼりそうまやき)

江戸時代の初期、中村藩士の半谷休閑(はんがい きゅうかん)が、双葉郡浪江町大堀一帯で陶土を発掘し、下男の左馬に命じて器を焼き始めたのが起源とされています。

相馬藩の保護により、江戸時代後期には100戸を超す窯窯元が誕生するほどになりました。

青みがあり透明感のある釉薬「青罅焼(あおひびやき)」で、青磁釉によるランダムなひび割れが模様になっています。

また大堀相馬焼特有の「走り駒」の絵が手書きで描かれています。

そして「二重構造を持つ茶碗」であり、熱い湯を入れても持つことのでき、入れた湯が冷めにくくなっています。

走り駒、山水、松竹梅などの絵も可能はということだけあって、とても印象的ですが、それに加え、ハート型の透かし模様にも目が奪われます。

これは「千鳥」をデザイン化したもので、全体で「波に千鳥」を表現したと言われています。

祖父がこの相馬焼の湯呑を愛用していました。2重構造のため、外側には空洞を生かしたデザインされた穴があり、どうやってつくるのー?と不思議に思っていました。

機会があれば体験制作してみたいもののひとつです。

制作工程

- 1.成形

- 二重構造のため、内側と外側をろくろで成形する。

- 2.削り仕上げ

- 生乾き状態で、高台削り、外削りを行い、へら状の道具で「飛びかんな」などの傷のような装飾を施す。 内側と外側の器を重ね、器の縁だけを張り合わせる。

- 3.生地加色

- 半乾きのときに「花抜」、「泥塗り」、「菊押し」などの彫り、また乾燥させた状態で彫りを行う。 赤い色をつけるために、鉄分を含んだ化粧泥「さるぽ」で色付けする。

- 4.乾燥

- 陰干しにしたのち、天日干しをする。

- 5.素焼

- 900〜950℃の窯の中で焼成。

- 6.下絵付

- 呉須(ごす)という鉄分を含んだ絵具で絵付けする。

- 7.釉かけ(くすりかけ)

- 浸しかけ、回しかけ、流しかけなどの方法で釉(うわぐすり)をかけます。

- 8.本焼き

- 1250〜1300℃で本焼きする。

- 9.上絵付け

- さらに絵付けをする製品に絵付けを施す。

- 10.墨入れ

- 「ひびわれ」をはっきり見せるため、墨汁を擦り込んで布でふきとる。

会津本郷焼(あいづほんごうやき)

1593年、武将の蒲生氏郷(1556-1595年)公が会津藩主となり、鶴ヶ城の屋根瓦をつくらせたのが起源と言われています。

その後江戸時代初期、瀬戸の陶工・水野源左衛門(1604-1647年)を呼び、技術を発展させ、磁器の祖と言われる佐藤伊兵衛(1762-1842年)が会津本郷焼の基礎を築きました。

磁器や陶器のそれぞれに特化した窯元、両方を製造している窯元があり、会津本郷焼といってもおのおのの独自のスタイルで作品がつくられています。

そのため、磁器に呉須(ごす)という青色の絵の具を使った染付や、日本古来の絵の具・西洋の絵の具を使った多色の色絵など、さまざまな種類があります。

陶器は実用的なものが多く作られ、伝統的な釉薬(ゆうやく)が使われています。

「青磁(せいじ)」、「白磁(はくじ)」、「炭化(たんか)」など様々なスタイルがあり、光沢の有無や手触りなども多種多様です。

制作工程

- 1.土練

- 材料となる陶土を1年以上風や雨にさらし、砕き、水を加えて練り上げる。

- 2.成形

- ろくろを使って形をつくる。 板状に切った粘土を使う「たたら」、手だけで形を作り出す「手びねり」といった技術で成形することもある。

- 3.乾燥

- 自然乾燥と加熱乾燥させる。

- 4.焼成

- 釉薬の中の成分を結晶化させて模様を浮かび上がらせたり変色させるために、低温でじっくりと焼く。

- 5.窯出し

- 窯の中で時間をかけて冷ます。

会津塗(あいづぬり)

蒲生氏郷(1556-1595年)公が、以前の領地であった日野(現在の滋賀県)から職人を呼び寄せ、産業として漆工芸を奨励したことに始まります。

江戸時代には技術革新にも取り組み、幕末には外国に輸出されるほどになります。

お椀やお盆といった丸物と、重箱のような板物に分けられ、丸物に使用される素材はトチやケヤキなど、板物に使用される木地の素材はホウ・ケヤキなどを使います。

木地(素地)、塗、加飾(蒔絵や沈金など)の工程を、それぞれ専門の職人が分業で行っており、丸物木地は木地師(きじし)、板物は惣輪師(そうわし)と呼ばれる職人がつくります。

漆を塗るのも丸物は丸物塗師、板物は板物塗師がぞれぞれ担当します。

上塗りには、錆漆(さびうるし)が施された鋳物のような渋みのある「鉄錆塗(てつさびぬり)」、もみ殻で模様を作る「金虫喰塗(きんむしくいぬり)」、木目の美しさを引き出した「木地呂塗(きじろぬり)」、油を加えて光沢を出す「花塗(はなぬり」」などの会津塗独特の上塗り技法が多くあります。

加飾は水あめに金粉を混ぜた後に水あめだけ洗いとる「消金粉(けしきんぷん)」や漆の上に朱の粉をまぶし、乾燥後、磨いて仕上げる「朱磨き」などがあり、檜垣、松竹梅、破魔矢などのモチーフを組み合わせた「会津絵」が鮮やかに描かれます。

表面が丈夫で水が染み込みにくく、熱いお湯や酸・アルカリに強いので、食器として多用されています。

制作工程

- 1.荒挽き

- 大まかな形に切断したり削ったりしたあと、数年にわたり自然乾燥させる。

- 2.木地づくり

- 丸物はろくろを使って形をつくり、板物はパーツをつくり、箱型に組み立てる。

- 3.下地

- 漆と砥の粉(とのこ)を混ぜた錆で錆付(さびつけ)をする。

- 4.塗

- 下塗、中塗、上塗を行う。 下塗、中塗では漆を塗ったあとに、漆の密着を高め、凹凸をなくすために研磨し、上塗りを施す。

- 5.蒔絵

- 漆で絵を描いた上に金粉、銀粉、色粉などを蒔きつける。

奥会津編み組細工(おくあいづあみくみざいく)

福島県大沼郡三島町にある荒屋敷遺跡で編み組された籠などの断片が発見されたため、縄文時代にはすでに存在していたと考えられていますが、本格的には18世紀頃から生産が始まったとされています。

当時は日常の生活に用いる籠や笊をつくっていたそうです。

奥会津地方の山間部で採取されるヒロロ、山ブドウやマタタビなどの植物を材料とし、その素材によってヒロロ細工、山ブドウ細工、マタタビ細工に分類されます。

ヒロロ細工はヒロロ(スゲ)を縄状にし、その縄を編んで手さげ籠、抱え籠、肩かけ籠などをつくります。 編み目が細かく、レース編みのような仕上がりが特徴です。

山ブドウ細工は材料が強靭なので、手さげ籠・抱え籠・菓子器などがつくられ、使うほどに艶を増していきます。

マタタビ細工は一本の蔓から伸びる肉厚の成熟した1m~3mの枝を編みますが、竹などの素材よりも柔軟な弾力があり、水切りと手触りの良さから、主にざるなどの炊事用具がつくられます。

奥会津地方は全国でも有数の豪雪地帯であるため、積雪期の手仕事として伝えられてきました。

マタタビと言ったら猫、としか思っていなかったのですが、編み細工にも使われていたのですね。

制作工程(ヒロロ細工)

- 1.材料採取

- 2.根ほぐし・乾燥

- 根を櫛のような道具でほぐし、天日で陰干しする。

- 3.縄綯い(なわない)

- よりを掛けて縄をつくる。

- 4.底編み

- 矢羽根編(やばねあみ)、棚編(たなあみ)といった技法で底面を編む。

- 5.立ち上げ編み

- 底面から立ち上げて側面を編む。 こちらも矢羽根編、棚編で編む。

- 6.縁どめ

- 縁を巻き上げて縁を留める。

- 7.紐付け

- 紐を編み上げ、取り付ける。

今回は経済産業大臣が指定した伝統工芸品のみをご紹介しましたが、そのほかにも地元に根付いた工芸品はまだまだありますので、今後もご紹介していければと思います。